Когато зареждате смартфона си или шофирате електрическо превозно средство (Електромобил), рядко се замисляте за малките, прецизни стъпки, необходими за производството на батерията му. И все пак, два скромни инструмента - апликаторът за батерии и покритията - са от решаващо значение за създаването на тънките, равномерни електродни слоеве, които определят енергийната плътност, живота и безопасността на батерията. Тъй като глобалното търсене на батерии нараства (Международната агенция по енергетика прогнозира 10-кратен растеж до 2030 г.), тези инструменти зад кулисите стават все по-умни и прецизни. Тази научна популяризация разглежда какво правят апликаторът за батерии и покритията, как работят и защо са важни за всяко устройство, захранвано от батерия.

Какво представляват апликаторите и покритията с батерии и защо съществуват?

Електродите на батериите – независимо дали са анод (отрицателната страна, често графит) или катод (положителната страна, като НМК или ЛФП) – започват като гъста, пастообразна суспензия. Тази суспензия смесва активни материали (напр. литиево-железен фосфат за катоди), проводими добавки (напр. въглеродни сажди) и свързващи вещества (напр.PVDF) в разтворител. За да се превърне тази суспензия във функционален електрод, две стъпки са неотменими:

Смесване и подготовка с апликатори: апликаторът гарантира, че кашата е равномерно смесена, без бучки и има правилната консистенция.

Покритие с покрития: Покритията се нанасят върху тънък метален токоприемник (мед за аноди, алуминий за катоди), за да се образува гладък, равномерен слой – обикновено с дебелина само 5–100 микрометра (по-тънък от човешки косъм!).

Апликатори с батерииМайсторите на миксааааааа от батерийната каша

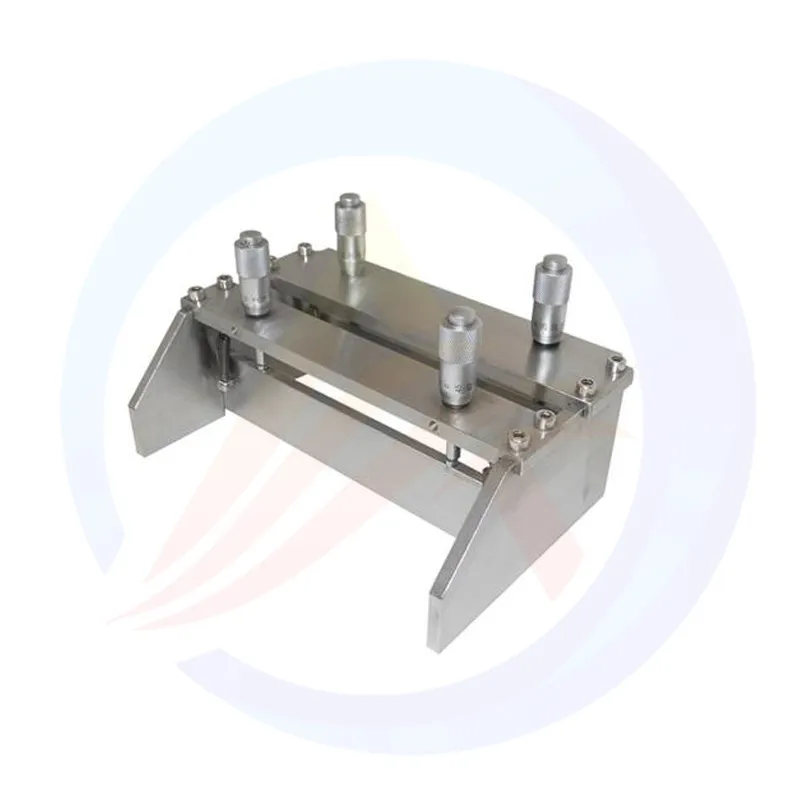

Апликаторите с батерии (наричани още дддххх дисперсионен апликатор сдддххх или дддххх смесителни остриетаддддххх) са предназначени да разбиват бучки, да разпределят добавките равномерно и да контролират вискозитета (гъстината) на кашата. Мислете за тях като за високотехнологични шпатули – но създадени за индустриална прецизност.

Как работят?

Повечето лаборатории и фабрики за батерии използват ротационни апликатори, прикрепени към смесителни резервоари. Докато резервоарът се върти, гъвкавото или твърдо острие на апликатора се притиска към стената на резервоара, остъргвайки изсъхнала или слепена каша, която иначе би разрушила сместа. В същото време вътрешните остриета (често оформени като витла или спирали) разбъркват кашата, докато апликаторът гарантира, че никакъв материал не залепва към резервоара - което е от решаващо значение за постоянни резултати.

Основни характеристики на добър апликатор за батерии:

Съвместимост на материалите: Остриетата са изработени от износоустойчиви материали като неръждаема стомана, тефлон или керамика. Тефлоновите апликатори са идеални за киселинни суспензии (напр. такива със сярна киселина), докато керамичните апликатори боравят с абразивни материали (напр. анодни суспензии на силициева основа), без да надраскват резервоара.

Регулируемо налягане: апликаторът може да бъде настроен да прилага налягане от 0,5–5 нютона – достатъчно за отстраняване на бучки, но не толкова, че да повредят резервоара или да скъсат (разкъсат) деликатни активни материали като НМК частици.

Синхронизиране на скоростта: Скоростта на въртене на апликатора е синхронизирана с миксера (обикновено 50–500 об/мин), за да се избегне образуването на въздушни мехурчета. Мехурчетата в суспензията водят до дупки в електрода, което причинява късо съединение.

Видове апликатори за различни суспензии

Твърд апликатор (неръждаема стомана): Използва се за гъсти, високовискозни суспензии (напр. катодни суспензии ЛФП с 60% съдържание на твърди частици). Твърдите им остриета прокарват плътен материал, за да осигурят равномерно смесване.

Гъвкав апликатор (с тефлоново покритие): Идеален за нисковискозни суспензии (напр. суспензии от графитни аноди). Гъвкавото острие се приспособява към формата на резервоара, без да оставя остатъци.

Апликатори с двойно действие: Комбинират твърдо вътрешно острие за смесване и гъвкаво външно острие за остъргване – използват се в напреднали лаборатории, тестващи нови формули за суспензии (напр. суспензии за натриево-йонни батерии с необичайни добавки).

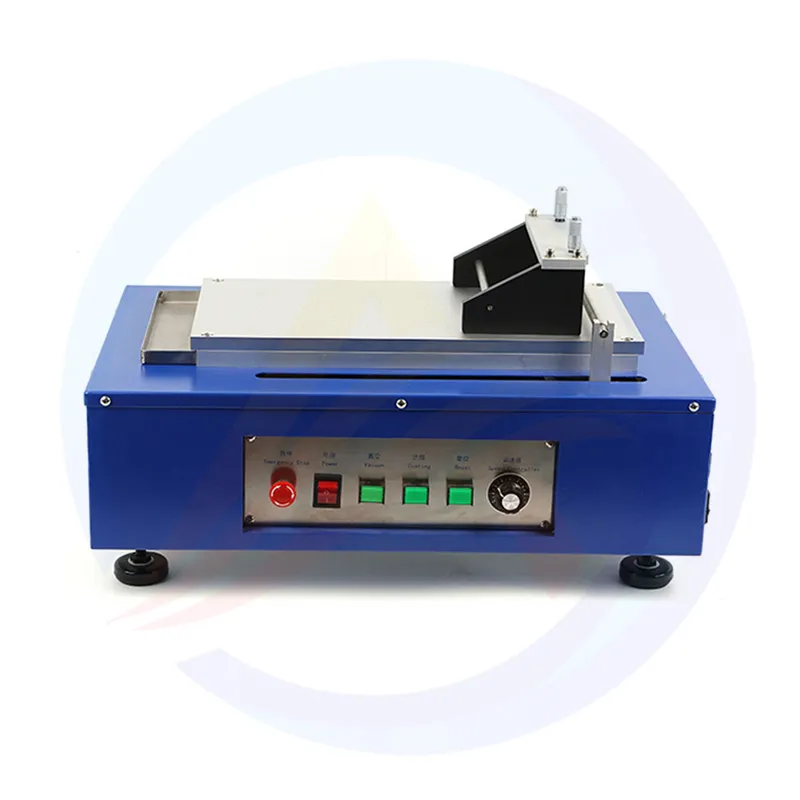

Покриващи машини за батерии: Превръщане на суспензия в равномерни електродни слоеве

След като суспензията се смеси, покривачите на батерии поемат работата. Тяхната задача е да разпределят суспензията върху токоприемник (например ролка медно фолио) в слой с еднаква дебелина, гладък и без дефекти. Това е една от най-прецизните стъпки в производството на батерии – дори грешка от 1 микрометър може да повреди електрода.

Лабораторните покрития са малки (с размерите на лаптоп) и лесни за настройване - което е от решаващо значение за тестване на нови материали. Например, изследовател, който тества силициево-графитен анод, може да смени пръчките, за да изпробва слоеве от 5, 10 или 15 микрометра, след което да измери как дебелината влияе върху капацитета и цикъла на живот.

Индустриални машини за покритие (за масово производство)

Фабриките използват машини за нанасяне на покрития с шлицови матрици – големи, автоматизирани машини, които покриват километри тоководебитно фолио на час. Ето процесът:

Суспензията се изпомпва в отвор (тесен, прецизно изработен отвор) над движеща се ролка фолио (напр. медно фолио с ширина 1 метър, движещо се с 1–5 метра в секунда).

Матрицата освобождава контролирано количество суспензия върху фолиото, докато ракел (тънка метална лента) подрязва горната част на слоя, за да осигури равномерна дебелина.

Сензори (лазерни или ултразвукови) наблюдават слоя в реално време – ако дебелината се променя с повече от 0,5 микрометра, машината автоматично регулира налягането на матрицата или скоростта на фолиото.

Защо тези инструменти са критични за по-добрата БаТерии?

Апликаторът и покритията може да изглеждат прости, но те пряко влияят на три ключови показателя за производителност на батерията:

Енергийна плътност: Равномерният електроден слой означава, че в батерията може да се напълни повече активен материал (без празнини от мехурчета или бучки). Например, добре покрит НМК катод може да побере 20% повече литиеви йони от катод с бучки, което увеличава пробега на електромобила с над 100 километра.

Живот на цикъла: Неравномерните слоеве причиняват напрежение по време на зареждане (някои области се разширяват повече от други), което води до напукване на електрода. Проучване на Станфордския университет установи, че електродите, изработени с прецизни покрития, запазват 90% от капацитета си след 1000 цикъла, в сравнение с 65% за лошо покритите.

Безопасност: Горещите точки от неравномерните слоеве са водеща причина за пожари в батериите. Покриващите устройства със сензори в реално време елиминират тези горещи точки, което прави батериите по-безопасни за електрически превозни средства и смартфони.

Иновации, които подобряват апликаторите и покритията

Апликаторите и покритията за батерии са невъзпяваните герои на съхранението на енергия. Без тяхната прецизност, литиево-йонните батерии, захранващи нашите телефони, автомобили и електропреносни мрежи, биха били по-неефективни, по-краткотрайни и по-малко безопасни. С преминаването към батерии от следващо поколение – твърдотелни, натриево-йонни, литиево-серни – тези инструменти ще стават все по-важни. Те са напомняне, че големите иновации често зависят от малки, прецизни инструменти: тези, които превръщат мръсната каша в перфектните слоеве, захранващи нашето бъдеще.

Независимо дали сте изследовател, който тества нов електроден материал в лаборатория, или фабричен работник, произвеждащ батерии за електрически превозни средства, апликаторите и покриващите машини доказват, че „ддддххх перфектноооо“ не е случайност – това е резултат от инструменти, проектирани да отмерят всеки микрометър правилно.