Машини за покритие на батерии: Ключово оборудване в производството на литиево-йонни батерии

Технологията за нанасяне на покрития е процес, базиран на изучаването на свойствата на флуидите, при който един или повече слоеве течност се нанасят върху субстрат, обикновено гъвкав филм или подложка от хартия. Покритият течен слой след това се суши или втвърдява в пещ, за да се образува специален функционален филмов слой. Основните методи за нанасяне на покритие върху електроди на литиево-йонни батерии в момента включват нанасяне на покритие чрез трансфер с валяк тип „запетая“ и екструдиране чрез прорез.

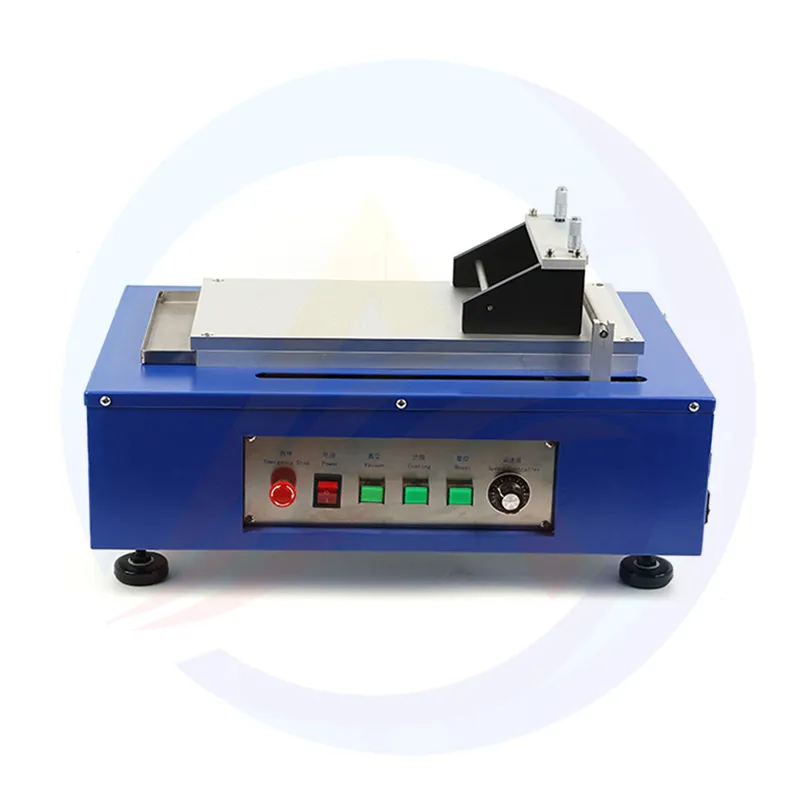

1. Принцип и класификация намашина за покритие на батерииоборудване:

Въздействие върху капацитета на батерията По време на процеса на нанасяне на покритието, ако дебелината на слоевете паста на положителния и отрицателния електрод върху електродния лист варира, например, показвайки разлики в предната, средната и задната част, степента на реакция на активните материали по време на зареждане и разреждане на батерията също ще се различава. Това може да доведе до прекомерно нисък или прекомерно висок капацитет на батерията. Освен това, подобна неравномерност в дебелината е по-вероятно да предизвика литиево покритие по време на циклите на зареждане и разреждане на батерията. Литиевото покритие постепенно изразходва активния литий в батерията, което силно влияе върху скоростта на задържане на капацитета и скъсява експлоатационния живот на батерията.

2. Методът на покритие на машината за покритие на литиеви батерии

По време на изследванията, разработването и производството на литиево-йонни батерии, изследователите и инженерите са разработили различни методи за нанасяне на покрития, за да отговорят на различните производствени изисквания. В момента най-разпространените и широко използвани методи за нанасяне на покритие са трансферно покритие с ролка-запетая и екструдиране с шлицова матрица.

2.1 Трансферно покритие с ролка със запетая

Принцип на работа: Трансферното покритие с ролка-запетая е традиционен метод за нанасяне на покритие. Процесът започва с регулиране на разстоянието между ролката за нанасяне и ножа-запетая, за да се дозира пастата върху нея. Впоследствие, чрез регулиране на разстоянието между опорната ролка и ролката за нанасяне, дозираната паста върху ролката се пренася изцяло върху алуминиевото или медното фолио като основа.

2.2 Екструзионно покритие чрез шлицова матрица

Принцип на работа: Екструдирането чрез шлицова матрица е високопрецизен метод за предварително дозирано покритие. При него се подава Нютонова или ненютонова течна паста към шлицовата матрица с помощта на дозираща помпа. Под налягане пастата се екструдира равномерно от слота на матрицата, образувайки равномерен течен филм, който след това се нанася върху повърхността на субстрата.

3.1 Система за размотаване и контрол на опъването

Механизъм за развиване: Механизмът за развиване е отправната точка на процеса на нанасяне на покритие. Основната му функция е да носи и стабилно да освобождава подложки, като алуминиево фолио или медно фолио. Обикновено е оборудван със система за коригиране на отклонението при развиване, която може точно да открие всяко отклонение на подложката по време на развиване в реално време. След като бъде открито отклонение, системата автоматично се настройва, за да гарантира, че подложката се движи равномерно по предварително определения път, осигурявайки стабилно подаване на подложка за последващи операции по нанасяне на покритие.

3.2 Система за хранене

Транспортиране на паста: Системата за подаване е отговорна за стабилното подаване на добре смесената паста към матрицата за нанасяне на покритие. В практически приложения за транспортиране на паста обикновено се използват винтови помпи или зъбни помпи. Тези помпи могат да осигурят стабилен дебит с точност на контрол на потока от ±0,5%, осигурявайки стабилно подаване на паста по време на процеса на нанасяне на покритие и предотвратявайки проблеми като неравномерна дебелина на покритието, причинена от колебания в потока на пастата.

3.3 Покритие Dies

Трансферни матрици: Трансферните матрици за машини за покритие на батерии се състоят главно от компоненти като покриващи ролки, стъргалки и опорни ролки. При работата на машините за покритие на батерии, количеството паста, дозирано върху покриващата ролка, се контролира чрез регулиране на разстоянието между покриващата ролка и стъргалото на трансферната матрица. След това, чрез регулиране на разстоянието между опорната ролка и покриващата ролка на трансферната матрица, дозираната паста се пренася върху субстрата в машините за покритие на батерии. Този тип матрица, използвана в машините за покритие на батерии, има сравнително проста структура. Въпреки това, при машините за покритие на батерии, поради ограничения от различни фактори, като например точността на обработка на механичните компоненти в машините за покритие на батерии и прецизността на регулиране на разстоянието за трансферната матрица в машините за покритие на батерии, точността на покритието е сравнително ниска. Следователно, трансферната матрица е подходяща за приложения в машини за покритие на батерии, където се изисква по-малко строга точност на покритието.

Дизайн на пещта: Пещта на сушилната система е ключово устройство за сушене на покритите електродни листове. Пещите обикновено използват сегментиран дизайн за контрол на температурата, обикновено разделен на 5-8 сегмента. Чрез прецизен контрол на температурата на различните зони, електродните листове могат постепенно и равномерно да отстраняват разтворителите от пастата по време на процеса на сушене. Съществуват различни методи за нагряване на пещи, включително електрическо нагряване, нагряване с топлопреносимо масло и нагряване с пара. По време на процеса на нагряване, равномерността на скоростта на въздуха във пещта трябва да достигне ±5%, за да се гарантира, че всички части на електродния лист са равномерно изсушени, като се избягват неравномерни степени на сушене, причинени от неравномерна скорост на въздуха, което би могло да повлияе на качеството на електродния лист.

4. УравнениеФактори, влияещи върху характеристиките на покритието Качеството на покритието е всеобхватно повлияно от множество фактори, свързани с оборудването, които са взаимосвързани. Всеки проблем в едно звено може да доведе до влошаване на качеството на покритието.

4.1 Точност и стабилност на оборудването

Колебания в опъването: Както бе споменато по-рано, стабилността на опъването на основата по време на процеса на нанасяне на покритието е от решаващо значение за качеството на покритието. Когато отклонението в опъването надвиши 1%, основата е склонна към приплъзване или деформация от разтягане. Приплъзването може да причини промени в относителното положение между основата и матрицата за нанасяне на покритието по време на процеса на нанасяне, което води до неравномерна дебелина на покритието. Деформацията от разтягане, от друга страна, променя физическите свойства на основата, което влияе върху цялостната производителност на батерията. Следователно, високопрецизна система за контрол на опъването е от съществено значение за осигуряване на качеството на покритието.

4.2 Контрол на температурата и влажността

Температура на пастата: Температурата на пастата има пряко влияние върху нейния вискозитет. Когато температурата на пастата се колебае с повече от 1℃, нейният вискозитет може да се промени с ±5%. Промените във вискозитета ще доведат до отклонения в количеството на покритието. Например, увеличаването на вискозитета може да доведе до увеличаване на количеството на покритието, докато намаляването на вискозитета може да доведе до намаляване на количеството на покритието. И двете ситуации ще повлияят на равномерността на дебелината на покритието и на постоянството на производителността на батерията. Следователно, прецизният контрол на температурата на пастата е от решаващо значение за осигуряване на качеството на покритието.

Температура на сушене: Контролът на температурата на сушене играе решаваща роля за качеството на покритите електродни листове. По време на процеса на сушене в пещ, ако сегментираният контрол на температурата е неправилен, например, ако температурата в предната секция е твърде висока, разтворителят върху повърхността на електродния лист ще се изпари бързо, което ще доведе до образуване на коричка върху повърхността, докато вътрешният разтворител не може да се изпари своевременно. Това може да доведе до проблеми като отлепване на покритието или микрокъсо съединение в батерията. Следователно, разумното настройване на температурата на всяка секция на пещта и осигуряването на температурна стабилност е ключът към осигуряване на качеството на сушене на електродния лист.

4.3 Пренасяне на паста и стабилност на полето на потока

Колебания в налягането на подаване: При екструдиране с шлицова матрица, стабилността на налягането на подаване е пряко свързана с равномерността на дебелината на покритието. Когато налягането на подаване се колебае с повече от 5%, това ще доведе до неравномерна дебелина на покритието, причинявайки дефекти като ивици или вълнообразни шарки. За да се избегне тази ситуация, обикновено е необходимо да се инсталира буферен резервоар в системата за подаване и да се приложи технология за контрол на налягането със затворен контур, за да се осигури стабилност на налягането на подаване.

5. Тенденции в технологичното развитие на машините за покритие на батерии С непрекъснатото развитие на технологията на литиево-йонните батерии и все по-строгите изисквания за производителност на батериите на пазара, машините за покритие на батерии също претърпяват непрекъснати технологични иновации и подобрения, показвайки следните основни тенденции в развитието.