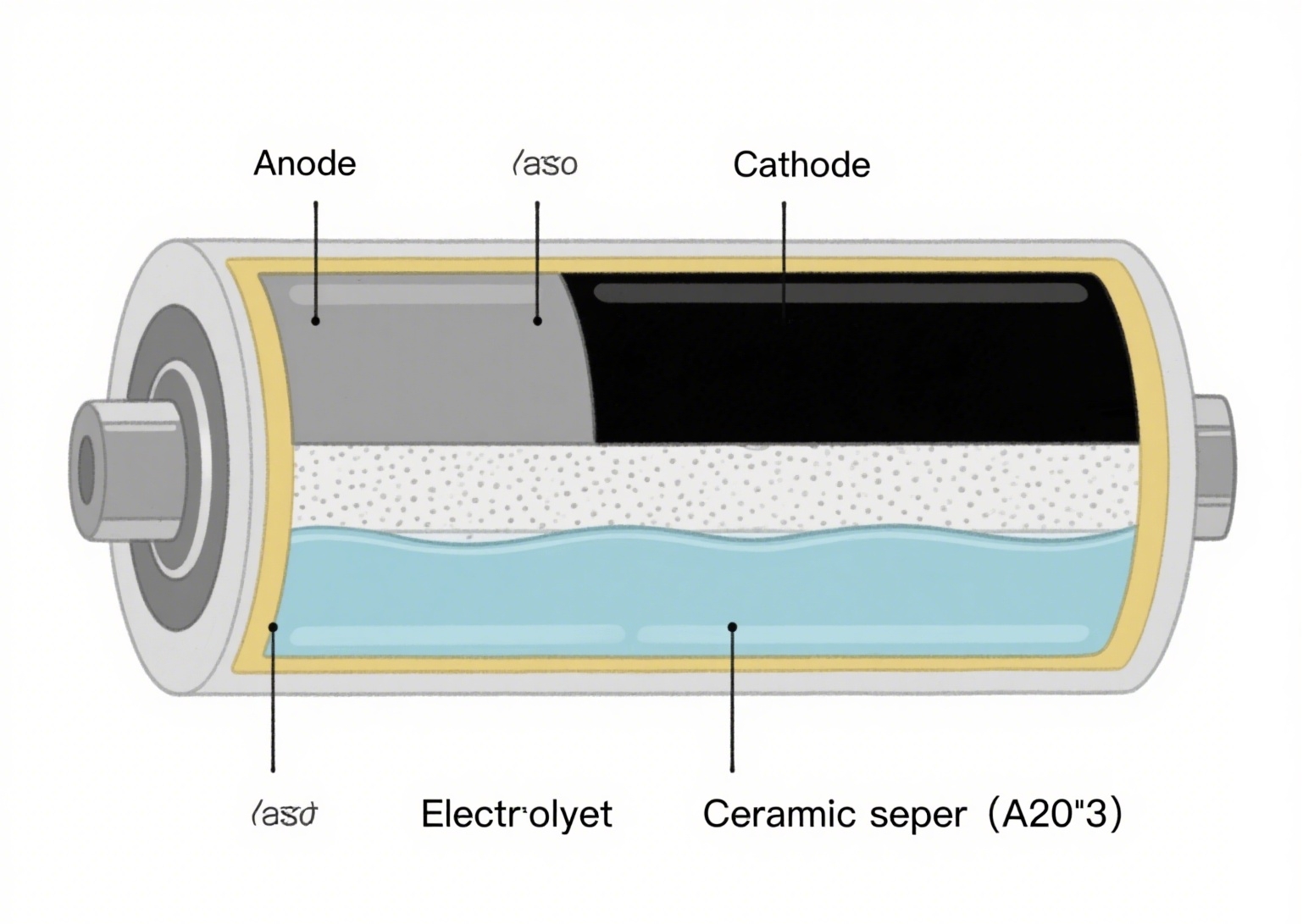

В сложната архитектура на съвременните батерии, сепаратор за батерии играят тиха, но критична роля: те физически изолират анода и катода, като същевременно позволяват йонен транспорт, баланс, който пряко влияе върху безопасността, ефективността и дълготрайността. Сред разнообразните материали, използвани за сепаратор за батерии , керамичните варианти се очертаха като революционни, особено във високопроизводителни приложения като електрически превозни средства (Електромобил) и съхранение на енергия в мрежата. Тази статия изследва състава, предимствата, производството и бъдещия потенциал на керамичния сепаратор за батерии, като подчертава тяхната трансформираща роля в системите за съхранение на енергия от следващо поколение.

Какво представляват керамикатаРазделител на батерии?

Керамичните мембрани са тънки, порести мембрани, предназначени да предотвратят електрически къси съединения между анода и катода на батерията, като същевременно улесняват движението на йони (напр. литиеви или натриеви) по време на циклите на заряд-разряд. За разлика от традиционните полимерни сепаратори (напр. полиетилен или полипропилен), те включват керамични материали – обикновено метални оксиди, нитриди или сулфиди – или като покрития върху полимерни субстрати, или като самостоятелни керамични филми.

Керамичният компонент е ключовият диференциатор. Често използваните керамични материали включват:

Алуминиев оксид (Ал₂O₃): Ценен заради високата си термична стабилност и механична якост.

Силициев диоксид (SiO2₂): Подобрява омокряемостта с електролити, подобрявайки йонната проводимост.

Титанов диоксид (TiO2₂): Предлага химическа инертност и устойчивост на електролитна корозия.

Цирконий (ZrO₂): Осигурява изключителна термична устойчивост, критична за приложения с висока температура.

Тези керамични материали често се комбинират с полимери като поливинилиден флуорид (PVDF) или целулоза, за да се балансира твърдостта с гъвкавостта, създавайки хибридни сепаратори за батерии, които запазват най-добрите свойства и на двата материала.

Основни предимства на керамикатаРазделител на батерии

Керамичните сепаратори се справят с дългогодишните ограничения на полимерните алтернативи, което ги прави незаменими в взискателните батерийни системи.

1. Превъзходна термична стабилност

Полимерни сепараториобикновено се топят при 130–160°C, което е критична уязвимост по време на термично претоварване – самоподдържаща се екзотермична реакция, предизвикана от презареждане, късо съединение или механични повреди. Керамичните материали, за разлика от тях, запазват структурната си цялост при температури над 1000°C. Например:

Сепараторите с алуминиево покритие остават стабилни при 200°C, предотвратявайки директен контакт между електродите, дори когато полимерите омекнат.

Сепараторите на циркониева основа издържат на 1500°C, което ги прави идеални за високоволтови батерии, склонни към локализирано нагряване.

Тази термична устойчивост драстично намалява риска от пожар, което е ключова причинасепаратор за батерии играят тиха, но критична роля: те физически изолират анода и катода, като същевременно позволяват йонен транспорт, баланс, който пряко влияе върху безопасносттаса стандартни в батериите за електрически превозни средства (напр. клетките 4680 на Тесла) и енергоемката потребителска електроника.

2. Повишена механична якост

Керамиката добавя твърдост към сепараторите, намалявайки риска от пробиване от дендрити - игловидни метални отлагания, които се образуват върху анодите по време на цикли. В литиево-йонните батерии литиевите дендрити могат да пробият полимерните сепаратори, причинявайки късо съединение. Керамичните слоеве действат като физическа бариера:

Според тестове на ЛГ Енергия Решение, алуминиево покритие с дебелина 5–10 μm върху полиетиленов сепаратор увеличава устойчивостта на пробиване с 300%.

3. Подобрена електролитна съвместимост

Керамичните повърхности са силно полярни, което подобрява омокряемостта им с течни електролити. Това осигурява равномерно разпределение на електролита, намалява вътрешното съпротивление и повишава йонната проводимост.

4. Химическа инертност

Керамиката е устойчива на разграждане от агресивни електролити, като например електролитите с висока концентрация, използвани в литиево-йонните батерии с напрежение 4,5 V+. Тази стабилност удължава живота на батерията:

Сепараторите с титаниево покритие в НМК (никел-манган-кобалтови) батерии запазват 90% капацитет след 1000 цикъла, в сравнение със 75% за сепараторите без покритие.

Алуминиевите сепаратори в литиево-серните батерии смекчават пренасочването на полисулфиди – основна причина за намаляване на капацитета – чрез адсорбиране на серни частици.

Видове керамични сепаратори и техните приложения

Керамичните сепаратори се категоризират въз основа на тяхната структура и интеграция с полимери, като всеки от тях е съобразен със специфични химични състави на батериите.

1. Полимерни сепаратори с керамично покритие

Най-широко използваният тип, тези се състоят от полимерна основа (напр. полиетилен), покрита с тънък керамичен слой (1–10 μm). Те постигат баланс между гъвкавост (от полимера) и термична/механична якост (от керамиката).

2. Изцяло керамични сепаратори

Самостоятелните керамични мембрани, често изработени от цирконий или алуминиев оксид, предлагат максимална термична устойчивост, но са крехки. Те изискват усъвършенствано производство, за да се постигне порьозност (30–50%) и тънкост (20–50 μm).

3. Керамично-полимерни композитни сепаратори

Керамичните наночастици (50–200 нм) са диспергирани в полимерна матрица (напр. PVDF или целулоза), създавайки хомогенна мембрана. Този дизайн съчетава керамична стабилност с гъвкавост на полимера.

Производствени процеси

Производството на керамични сепаратори включва прецизно инженерство за контрол на порьозността, дебелината и разпределението на керамиката.

1. Сол-гел покритие

Течен керамичен прекурсор (зол) се нанася върху полимерен субстрат чрез покритие чрез шлицова матрица или потапяне, след което се втвърдява, за да образува твърд (гел) слой. Този метод е рентабилен за мащабно производство на покрити сепаратори.

2. Електроспининг

За композитни материалисепаратор за батерии Полимерно-керамичен разтвор се електропреде в нановлакна, които след това се синтероват, за да образуват пореста мембрана. Това създава структури с голяма повърхност, идеални за омокряне от електролита.

3. Леене на лента

Използвани за изцяло керамични сепаратори за батерии, керамичните прахове (напр. цирконий) се смесват със свързващи вещества и разтворители, отливат се на тънки ленти и се синтероват при 1000–1500°C, за да се уплътни структурата, като същевременно се запази порьозността.

Пазарни тенденции и бъдещи иновации

Прогнозира се, че световният пазар на керамични сепаратори за батерии ще достигне 3,2 милиарда долара до 2030 г., движен от приемането на електромобили и развитието на твърдотелни батерии. Ключовите тенденции включват:

По-тънки покрития: керамични слоеве с дебелина 1–3 μm за намаляване на дебелината на сепаратора на батерията, увеличавайки енергийната плътност на батерията.

Нови изследвания се фокусират върху 2D керамични материали като графенов оксид или хексагонален боров нитрид (hBN), които предлагат дебелина на атомно ниво и изключителна топлопроводимост. Проучване от 2024 г. в Природа Енергия демонстрира сепаратори с hBN покритие, които намаляват риска от термично претоварване в НМК батерии със 70%.

Керамичните сепаратори за батерии са се развили от нишови компоненти до основни елементи във високоефективното съхранение на енергия. Чрез комбиниране на термична стабилност, механична якост и електролитна съвместимост, те се справят с критичните предизвикателства пред безопасността и ефективността на батериите. С напредването на изследванията – от по-тънки покрития до 2D керамика – керамичните сепаратори ще продължат да дават възможност за пробиви в пробега на електрическите превозни средства, издръжливостта на съхранението в мрежата и дълготрайността на потребителската електроника. В надпреварата за електрифициране на света, тези невзрачни мембрани наистина са невъзпяваните герои.