1. Въведение

Като основно устройство за съхранение на енергия за нови енергийни превозни средства, електроцентрали за съхранение на енергия и преносимо електронно оборудване, литиево-йонните батерии имат своята енергийна плътност, жизнен цикъл и безопасност, които пряко определят тавана на развитие на индустриите надолу по веригата.Никелова пяна Въз основа на своите синергични предимства между структурата и производителността, той показа изключителни резултати при решаването на проблеми като ниска ефективност на традиционните токоприемници на литиево-йонни батерии и недостатъчно използване на активните материали. Той се превърна в ключов спомагателен материал за изследване и разработване на високоефективни литиево-йонни батерии. Тази статия анализира основните му характеристики, механизъм на действие и напредък в приложението му.

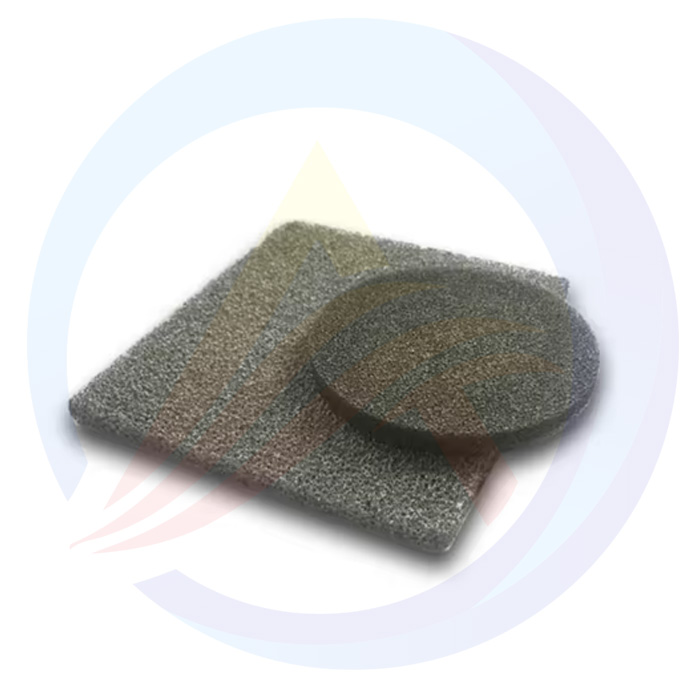

2. Основен анализ на пяна от никел

2.1 Структура и свойства

Никеловата пяна показва триизмерна взаимосвързана мрежова структура, с типична порьозност от 80%-95%, специфична повърхност до 1-5 m²/g, съпротивление от едва 5-10 μΩ·см при стайна температура и якост на опън от приблизително 15-30 МПа. Високата порьозност позволява високо натоварване с активни материали (като серни катоди и силициеви аноди) в литиево-йонните батерии (с 20%-40% по-високо от традиционните токоприемници от алуминиево фолио); отличната електрическа проводимост и механична якост могат да намалят загубите при предаване на електрони, като същевременно издържат на обемното разширение на електродите по време на циклите на заряд-разряд, осигурявайки структурна опора за дългосрочната стабилна работа на батериите.

2.2 Процеси на подготовка

Основните методи за приготвяне са разделени на електроосаждане и химическа редукция:

Метод на електроосаждане: Използвайки полиуретанова пяна като субстрат, върху повърхността на скелета се отлага никелов слой чрез процес на галванично покритие, последван от обезмасляване при висока температура и редукционно синтероване, за да се образува никелова пяна. Чистотата на продукта може да достигне над 99,5%, с грешка в еднородността на апертурата по-малка от 5%. Инвестицията в оборудване за галванично покритие обаче е висока, а производствените разходи на тон са приблизително 30 000-50 000 Юани;

Метод на химическа редукция: Разтвор на никелова сол се смесва с редуциращ агент (като натриев хипофосфит) и върху повърхността на порестия шаблон протича редукционна реакция, за да се образува никелов слой. Цената е само 60%-70% от тази на метода на електроосаждане, което го прави подходящ за масово производство в мащаб 10 000 тона. Чистотата на продукта обаче лесно се влияе от примеси и при продължителна употреба може да възникне микроструктурно отслабване.

Изборът на двата процеса трябва да бъде всеобхватно определен въз основа на сценария на приложение на литиево-йонните батерии (например, батериите за захранване имат високи изисквания за чистота, докато батериите за съхранение на енергия се фокусират повече върху цената).

3. Механизъм на действие при литиево-йонните батерии

3.1 Роля като електроден токоприемник

Когато се използва като катоден или аноден токов колектор, триизмерната мрежова структура на пяновия никел може да изгради триизмерна проводима мрежа. Дължината на пътя на предаване на електрони се скъсява с 40%-60% в сравнение с традиционните метални фолиа (като алуминиево фолио и медно фолио), намалявайки вътрешното съпротивление на батерията с 15%-25%; в същото време порестата му структура може да побере повече електролит, подобрявайки ефективността на йонното предаване. При теста за заряд-разряд с 1C скорост, скоростта на задържане на капацитета на батерията се увеличава с 8%-12% в сравнение с традиционните токови колектори, а производителността на скоростта е значително оптимизирана.

3.2 Каталитична активност

В литиево-въздушните батерии, никеловите атоми на повърхността на пяната от никел могат да действат като каталитично активни центрове за реакцията на редукция на кислород (Общият процент на отговор (ORR)) и реакцията на отделяне на кислород (ООР), намалявайки енергията на активиране на реакцията с приблизително 0,2-0,3 еВ и стеснявайки разликата в напрежението на заряд-разряд на батерията с 10%-15%; в литиево-серните батерии, пяната от никел може да инхибира ефекта на совалката на литиевия полисулфид и да намали загубата на активни материали чрез химическа адсорбция, намалявайки скоростта на спад на капацитета на батерията след 500 цикъла до по-малко от 20% (традиционните батерии обикновено надвишават 30%).

3.3 Цялостно въздействие върху производителността на батерията

От гледна точка на действителните тестови данни, литиево-йонните батерии, използващи токоприемници от пяна и никел:

Енергийната плътност се увеличава с 10%-30% (например, тройните литиеви батерии се увеличават от 280 Какво/кг на 350 Какво/кг);

Животът на цикъла се удължава с 50%-100% (например, степента на задържане на капацитета на литиево-железни фосфатни батерии след 2000 цикъла надхвърля 85%, докато този на традиционните батерии е приблизително 60%);

Нискотемпературната производителност е оптимизирана, а ефективността на заряд-разряд при -20℃ е увеличена с 15%-20% в сравнение с традиционните батерии, което може да отговори на нуждите на превозни средства с нова енергия в студените северни райони.

4. Напредък в научните изследвания и примери за приложение

4.1 Авангардни тенденции в изследванията

Настоящите изследвания се фокусират върху модифицирането на никелова пяна за преодоляване на пречките в производителността:

Модификация на композит: Комбиниране на графен и въглеродни нанотръби с никелова пяна за изграждане на синергична проводима мрежа от никел и въглерод, която увеличава електрическата проводимост на материала с 30%-50%, като същевременно подобрява устойчивостта на корозия;

Модификация на повърхността: Образуване на защитен слой върху повърхността на никелова пяна чрез галванично покритие на кобалт, никел-фосфорна сплав и др. Скоростта на корозия в киселинни електролити (като електролити на литиево-серни батерии) е намалена до по-малко от 0,01 мм/година (немодифицираната никелова пяна е приблизително 0,05 мм/година);

Структурна оптимизация: Разработване на градиентно-пореста пяна от никел (малък размер на порите на повърхността, голям размер на порите във вътрешния слой), която не само осигурява зареждането на активни материали, но и намалява електролитния импеданс. Съответните технологии са проверени в лабораторни образци на предприятия като КАТЛ и BYD.

4.2 Състояние на практическото приложение

Никеловата пяна е постигнала широкомащабно приложение в два вида литиево-йонни батерии:

Литиево-серни батерии: Местно предприятие използва въглеродно покрита пяна от никел като катоден токоприемник. Произведените литиево-серни батерии имат енергийна плътност от 450 Какво/кг и са инсталирани в малки безпилотни летателни апарати, като времето за работа е увеличено с 40% в сравнение с традиционните литиево-йонни батерии;

Енергийни батерии: Тесла използва анодни токоприемници, подсилени с пяна и никел, в изследователската и развойна дейност на батерии 4680, увеличавайки капацитета на зареждане и разреждане на батерията до 4C (пълно зареждане за 15 минути), като същевременно намалява риска от термично претоварване;

В момента основният проблем, ограничаващ широкомащабното приложение, все още е цената - цената на токоприемниците от пяна и никел представлява приблизително 8%-12% от общата сума.материал на батериятацена (традиционните токоприемници представляват само 3%-5%) и е необходимо допълнително намаляване на разходите чрез оптимизиране на процесите.

5. Предизвикателства и перспективи

5.1 Съществуващи проблеми

В допълнение към проблемите с разходите, има две основни предизвикателства:

Недостатъчна стабилност: При високоволтови (напр. над 4,5 V) литиево-йонни батерии, пяновият никел е склонен към реакции на повърхността с електролита, генерирайки Ни³⁺ съединения, което води до увеличаване на импеданса на батерията, а скоростта на спад на капацитета надвишава 25% след 1000 цикъла;

Контрол на консистентността: По време на мащабно производство, отклонението в размера на порите и дебелината на никеловата пяна вероятно ще надвиши ±10%, което ще доведе до разлики в производителността между партидите батерии и ще повлияе на контрола на качеството на предприятията надолу по веригата.

5.2 Бъдещи насоки за развитие

Намаляване на разходите за процес: Разработване на технология за електроосаждане без шаблони, за да се елиминира използването на полиуретанова пяна като субстрат, което се очаква да намали производствените разходи с повече от 30%;

Многосценарна адаптация: За нови системи за съхранение на енергия, като например литиеви батерии в твърдо състояние и натриево-йонни батерии, разработване на пенни материали, получени от никел, с нисък импеданс и висока съвместимост (напр. композитни твърди електролитни носители на основата на никел);

Надграждане на индустриализацията: Въвеждане на системи за визуална проверка с изкуствен интелект за контрол на грешката в консистенцията на продуктите от пяна от никел в рамките на ±5%, отговарящи на нуждите от масово производство на батерии.